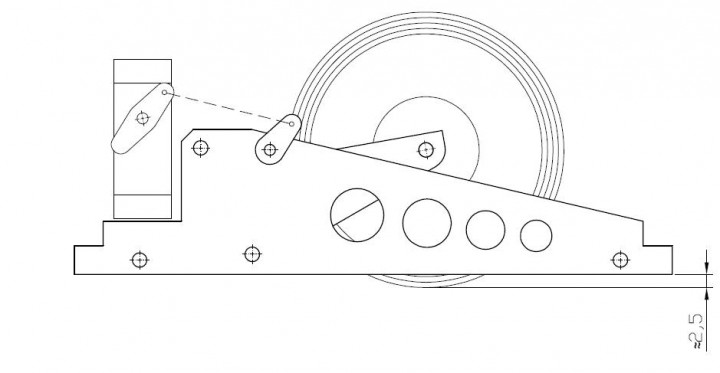

Potrzebuję podwozie do szybowca o masie do 2 [kg]. Projekt wzorowany na planach znalezionych w sieci. W założeniach ma być wytrzymałe i lekkie oraz wykonane z tego co "pod ręką" i przy wykorzystaniu podstawowych narzędzi (najbardziej zaawansowane to wiertarka kolumnowa). Planowo serwo mini a masa całości < 100 [g]. Cena w sklepie to 300-400 PLN (bez serwa) co wdaje się być grubo przesadzoną wartością a po modelarsku poza satysfakcją mam dokładnie takie jakie potrzebuję :]

Najpierw wykreślenie elementów podwozia.

Załącznik:

Wysunięte.JPG [ 53.04 KiB | Przeglądany 16345 razy ]

Wysunięte.JPG [ 53.04 KiB | Przeglądany 16345 razy ]

Załącznik:

Wsunięte.JPG [ 34.28 KiB | Przeglądany 16345 razy ]

Wsunięte.JPG [ 34.28 KiB | Przeglądany 16345 razy ]

Te 2,5 mm wystającego koła dla owalnego kadłuba nie stanowi problemu. Jest to cena za zwiększenie średnicy koła przy wysokości ramy =30 [mm] (akurat taki mam płaskownik aluminiowy).

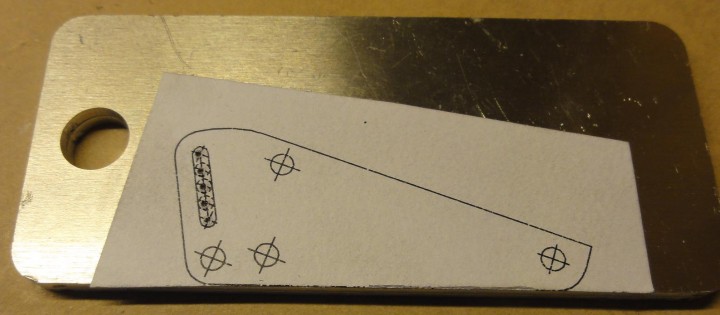

No to zaczynamy od "wahacza". Wydruk 1:1 wraz z blaszkami 2 [mm] (zwykłe aluminium choć PA6 byłoby lepsze ale tak jak mówiłem - z tego co pod ręką

)

Załącznik:

01.JPG [ 122.75 KiB | Przeglądany 16345 razy ]

01.JPG [ 122.75 KiB | Przeglądany 16345 razy ]

Sklejenie wszystkiego taśma dwustronną i wypunktowanie pod wiertło (wkrętem do drewna)

Załącznik:

02.JPG [ 119.06 KiB | Przeglądany 16345 razy ]

02.JPG [ 119.06 KiB | Przeglądany 16345 razy ]

Wykonanie otworów przed piłowaniem

Załącznik:

03.JPG [ 85.88 KiB | Przeglądany 16345 razy ]

03.JPG [ 85.88 KiB | Przeglądany 16345 razy ]

I wypiłowanie oraz wywiercenie pozostałych otworów. Należy wykonać lekkie wgłębienie w podłużnym otworze (na końcu) aby podwozie blokowało się pod ciężarem modelu - wtedy nie przenosimy żadnych sił na serwo przy lądowaniu

Załącznik:

04.JPG [ 68.97 KiB | Przeglądany 16345 razy ]

04.JPG [ 68.97 KiB | Przeglądany 16345 razy ]

Przycięte tulejki dystansowe - rurka alu Ø5x1 [mm]. Początkowo zakładałem łączenie 2 wkrętami do drewna Ø3,3x10 [mm] ale nagwintowanie jednej strony było zbyt pracochłonne więc zmniejszyłem szerokość "wahacza" i wyszło na styk na śruby M3 które akurat miałem

Załącznik:

05.JPG [ 44.39 KiB | Przeglądany 16345 razy ]

05.JPG [ 44.39 KiB | Przeglądany 16345 razy ]

Sklejone rurki taśmą przed cięciem

Załącznik:

06.JPG [ 54.79 KiB | Przeglądany 16345 razy ]

06.JPG [ 54.79 KiB | Przeglądany 16345 razy ]

Najlepiej zostawić sobie z 1,5 mm i dopiłować - łatwiej uzyskać prostopadłość. Dodatkowo cały czas kontrolować wymiar suwmiarką. Mi udało się uzyskać dokładność rzędu 0,2 [mm] bez specjalnego wysiłku

Załącznik:

07.JPG [ 134.14 KiB | Przeglądany 16345 razy ]

07.JPG [ 134.14 KiB | Przeglądany 16345 razy ]

Poniżej składowe elementy. Poszerzenie otworów na łby śrub stożkowych było w miarę proste. Gorzej z wybraniem pod nakrętki. Posiadając frez o odpowiedniej średnicy byłoby to łatwe ale i bez tego się udało. Choć jeszcze do poprawy miejsce przy osi koła - tak aby nakrętka schowała się ≈0,7 [mm]. Im mniejsza szerokość tym mniejsze wycięcie w kadłubie

Załącznik:

08.JPG [ 56.38 KiB | Przeglądany 16345 razy ]

08.JPG [ 56.38 KiB | Przeglądany 16345 razy ]

Całość po wstępnym montażu. Po przeanalizowaniu tematu okazało się że jednej tulejki (w miejscu osi obrotu) nie potrzeba. Nie ma sensu zwiększać masy

Załącznik:

09.JPG [ 66.82 KiB | Przeglądany 16345 razy ]

09.JPG [ 66.82 KiB | Przeglądany 16345 razy ]

Oś koła z śruby M3x30 [mm]. Ma ona stępiony dosyć znacznie gwint w środkowej części aby nie cięło plastikowej felgi koła. Oś posiada dodatkowo 2 nakrętki od wewnątrz aby cały wahacz był stabilny. Zmniejszyłem szerokość felgi o 2 mm aby wszystko zmieścić

Załącznik:

10.JPG [ 97.64 KiB | Przeglądany 16345 razy ]

10.JPG [ 97.64 KiB | Przeglądany 16345 razy ]

Docelowo śruby będą zabezpieczone przed odkręceniem (ale to po szlifowaniu i przetestowaniu całości).

Wykonanie na spokojnie z imadłem "na taborecie" zabrało jakieś 2h. Ja wiem że można laserowo ale akurat laser pożyczyłem

Dalsza część niebawem.